HPPMS Высокомощное импульсное магнетронное распыление Технология нанесения покрытий PVD

Импульсное магнетронное напыление высокой мощности (HPPMS), также известное как импульсное магнетронное напыление высокой мощности (HIPIMS) - это технология нанесения покрытий методом PVD, основанная на магнетронном напылении. HPPMS использует кВт/см 2Очень высокие плотности мощности порядка измеряются в коротких импульсах (импульсах) длительностью в десятки микросекунд при низких рабочих циклах (соотношение времени включения и выключения) менее 10%. Отличительной особенностью HPPMS является высокая степень ионизации напыляемого металла и высокая скорость диссоциации молекулярных газов, что приводит к высокой плотности осажденных пленок. Степень ионизации и диссоциации возрастает в зависимости от пиковой мощности катода. Этот предел определяется переходом разряда от тлеющей к дуговой фазе. Пиковая мощность и рабочий цикл были выбраны таким образом, чтобы поддерживать среднюю мощность катода (1-10 Вт/см), аналогичную обычному напылению.

HPPMS используется для:

- Предварительная обработка подложек для повышения адгезии перед нанесением покрытия (травление подложек)

- Осаждение покрытий с высокой микроструктурной плотностью

В HPPMS используется импульс большой энергии, подаваемый на катод за очень короткий промежуток времени (обычно ~100 мкс). Это требует совершенно иного типа источника питания [1]. Процесс HPPMS обеспечивает подачу на подложку большого низкоэнергетического потока ионов. Источник питания должен обеспечивать пиковую мощность до 3 МВт/импульс с длительностью импульса от 100 до 150 мкс. Средняя мощность составляет около 20 кВт при частоте до 500 Гц. Помимо обеспечения импульсной мощности, необходимо осуществлять дугогашение. Процесс использует преимущества усиленной ионизации, создаваемой импульсами высокой энергии. Плотность мощности, подаваемой на мишень, составляет около 1 - 3 кВт/см 2(с плотностью мощности около 1 - 10 Вт/см) 2's(по сравнению с обычным магнетронным распылением) [2].

Благодаря усиленной ионизации HPPMS можно использовать для выращивания кристаллической пленки, а также для управления ее фазовым составом [3]. Условия осаждения не менее важны, но рабочий цикл источника питания и параметры плазмы, по-видимому, вносят свой вклад в формирование кристаллической структуры. Было обнаружено, что TiO 2рутиловой фазы увеличивается с периодом импульса и уменьшается с плотностью при увеличении амплитуды импульса [3]. Однако другие исследователи не наблюдали этого явления и получали только аморфные пленки при осаждении высококристаллического титана [4].HPPMS осаждал высококристаллические пленки ITO.

В результате покрытия HPPMS должны обладать улучшенными трибологическими, оптическими, электрическими и экологическими свойствами. Улучшенная микроструктура также улучшает оптические свойства [3,4,5-9]. Хорошо известно, что показатель преломления зависит от плотности оптического покрытия. Показатель преломления менее плотных покрытий обычно ниже, чем более плотных.TiO 2Покрытия - прекрасный пример материалов, зависящих от плотности. Показатель преломления такого материала может варьироваться в пределах 2,2-2,5 в зависимости от плотности. Пленки, осажденные с помощью HPPMS, имеют более высокий показатель преломления по сравнению с пленками, полученными магнетронным распылением на постоянном токе, как показано на рисунке 1 [5]. Показатель преломления выше во всем спектре. Плотность этих покрытий также составляет 3,83 г/см 3Плотность пленки DC составила 3,71 г/см 3с шероховатостью поверхности 1,3 нм и шероховатостью поверхности всего 0,5 нм. При использовании оптимального рабочего цикла источника питания TiO 2 Покрытиятакже имеет высокий показатель преломления около 2,72 [3]. Улучшение показателя преломления SiO 2ZnO, Al 2 O 3Та 2 O 5и ZrO 2'sТакже сообщалось об оптических характеристиках пленок [6,7,8]. Эти результаты впечатляют, но следует отметить некоторые оговорки. Покрытия HPPMS не всегда имеют улучшенные свойства по сравнению с покрытиями, осажденными с использованием других источников энергии [10]. Оптические константы всегда сильно зависят от условий осаждения, и для каждого материала и системы осаждения должен быть определен оптимальный набор условий. Я видел сообщения об очень высоких показателях преломления для планарных пленок, полученных магнетронным распылением. Более того, в некоторых случаях магнитронное распыление IF обеспечивает лучшие показатели, чем HPPMS [8].

Еще одним преимуществом процесса HPPMS является повышенная химическая и экологическая стабильность. Серебряные покрытия печально известны своей недостаточной химической и экологической стабильностью, особенно очень тонкие покрытия. Хотя еще предстоит провести множество испытаний, пленки серебра, осажденные методом HPPMS, по-видимому, обладают более высокой стабильностью и оптическими свойствами в многослойных структурах [9].

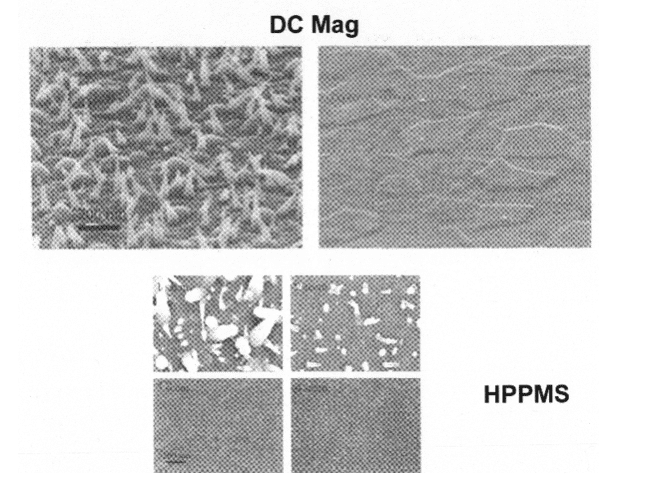

Этот процесс способен улучшить характеристики фрикционных покрытий по мере увеличения плотности и гладкости [11-15]. Покрытия с плотной микроструктурой и гладкой поверхностью предпочтительны во многих областях применения, поскольку они повышают коррозионную и износостойкость и снижают трение. Такие покрытия, как TiN, CrN xCr x N yи Ti 3 SiC 2'sТвердые материалы были осаждены методом HPPMS. Покрытия TiN имеют очень мелкую зернистую структуру по сравнению с осаждением магнетронным распылением на постоянном токе [19]. Покрытия CrN имеют даже лучшую микроструктуру, чем покрытия, полученные напылением UBM. Сообщалось о значениях твердости, близких к 25 ГПа, и снижении коэффициента износа при скольжении с 7 до 0,2 [15].

HPePMS также осаждал фрикционные сверхрешетки VMeCN и CrN / NbN [16,17]. Эти структуры демонстрируют новые высокие значения твердости и низкий COF. Сверхрешетки TiAlCN / VCN демонстрируют высокие значения твердости (Hv = 2900 кг/мм 2) и умеренно низким COF 0,42. Покрытия CrN / NbN демонстрируют повышенную защиту от износа и коррозии, а также низкую шероховатость поверхности [16]. Важным этапом процесса является предварительная обработка подложки V и Nb, осажденных с помощью HPPMS.

В некоторых источниках указывается, что пленки HPPMS должны иметь низкое механическое напряжение [17]. Хотя результаты измерений напряжений недостаточны, сообщалось о напряжениях вблизи 3 ГПа для покрытий CrN [15].23 Напряжения от 1,6 ГПа до 6,5 ГПа были измерены в углеродных пленках [18]. Низкие напряжения также были измерены в покрытиях TiN [19,20].

HPPMS был использован для нанесения пленок ITO с низким удельным сопротивлением [21] и показал перспективность для общего улучшения характеристик TCO. Пленки ZnO:Al также были нанесены с помощью этого процесса. Почти во всех соответствующих отчетах сравнивались покрытия HPPMS с покрытиями, полученными магнетронным распылением на постоянном токе. На рис. 2 сравнивается морфология поверхности пленок, полученных методом HPPMS и напылением на постоянном токе, осажденных при температуре 300 C [22]. Обратите внимание на очень гладкую поверхность пленки HPPMS. На рисунке 3 сравнивается удельное сопротивление пленок, осажденных обоими методами (9a - DC и 9b - HPPMS). Удельное сопротивление, полученное методом постоянного тока, в o2Скорость потока для 1 см3 составляет ~3,2×10 -3 Ω.см (абсолютное состояние ITO в этой области), в то время как удельное сопротивление метода HPPMS составляет 3,1 ~ × 10 -3 Ω.см для того же O 2Поток. Авторы считают это существенной разницей, при этом самое низкое значение удельного сопротивления составляет 1,35 x 10 -3 Ω.см пленки постоянного тока и ~1,25 X10 -3 Реальное преимущество HPPMS, по-видимому, заключается в гладкости покрытия, и HPPMS выигрывает в этом отношении.

Перейти на сайт http://vtcmagblog.com/

Ссылка:

- D J Christie et al., 47-я ежегодная техническая конференция Общества специалистов по вакуумным покрытиям (2004) 113.

- Уильям Д. Спроул, 50 лет технологии вакуумных покрытий и рост Общества вакуумных покрытий, Дональд М. Маттокс и Вивьен Харвуд Маттокс, изд. Society of Vacuum Coaters (2007) 35.

- R Bandorf et al., 50-я ежегодная техническая конференция Общества специалистов по вакуумным покрытиям (2007) 160.

- J A Davis et al., 47-я ежегодная техническая конференция Общества специалистов по вакуумным покрытиям (2004) 215.

- K Sarakinos et al., Rev. Adv. Mater. Sci, 15 (2007) 44.

- S Konstantinidis et al., 50-я ежегодная техническая конференция Общества специалистов по вакуумным покрытиям (2007) 92.

- W.D. Sproul, D.J. Christie, and D.C. Carter, 47-я ежегодная техническая конференция Общества производителей вакуумных покрытий (2004) 96.

- D A Glocker et al, Труды 48-й технической конференции Общества специалистов по вакуумным покрытиям (2005) 53.

- J Li, S R Kirkpatrick и S L Rohde, презентация SE-TuA1, Осенняя техническая конференция AVS 2007, 14 - 19 октября 2007 г., Сиэтл, штат Вашингтон.

- D A Glocker et al., 47-я ежегодная техническая конференция Общества специалистов по вакуумным покрытиям (2004) 183

- A P Ehiasarian et al., Материалы 45-й технической конференции Общества вакуумных покрытий (2002) 328.

- J Böhlmark et al., Материалы 49-й технической конференции Общества специалистов по вакуумным покрытиям (2006) 334.

- J Alami et al., Thin Solid Films 515 (4): 1731-1736.

- A P Ehiasarian et al., Surface and Coatings Technology 163-164: 267-272.

- J Paulitsch et al., Материалы 50-й технической конференции Общества специалистов по вакуумным покрытиям (2007) 150.

- A P Ehiasarian et al, Труды 49-й технической конференции Общества специалистов по вакуумным покрытиям (2006) 349.

- W D Sproul, Материалы 50-й технической конференции Общества специалистов по вакуумным покрытиям (2007) 591

- B M DeKoven et al. Материалы 46-й технической конференции Общества вакуумных покрытий (2003) 158

- SE+PS-MoA1: Р. Чистяков, "Модулированное импульсное осаждение многослойных покрытий нанометрового масштаба", представлен на Осенняя техническая конференция AVS 2008, Сиэтл, штат Вашингтон, 21 октября 2008 г.

- SE+PS-MoA3: A. Amassian et al., представлено на Осенней технической конференции AVS 2008, Сиэтл, штат Вашингтон, 21 октября 2008 г.

- P Eh Hovsepian et al., Материалы 50-й технической конференции Общества специалистов по вакуумным покрытиям (2007) 602.

- V Sittinger et al., Труды 49-й технической конференции Общества вакуумных покрытий (2006) 343.

Процесс нанесения вакуумного покрытия Naxau - Naxau AM

Процесс нанесения вакуумного покрытия Naxau - Naxau AM