Магнетронное распыление - двойной магнетрон и магнетронное распыление промежуточной частоты

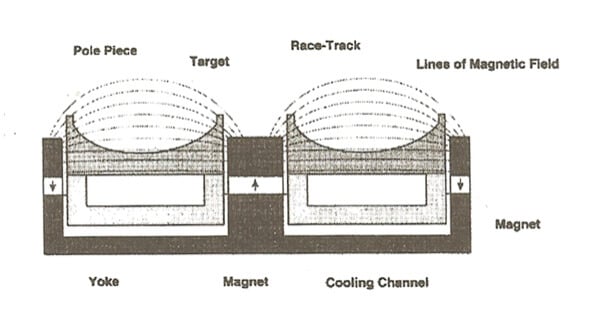

Высокие скорости осаждения и использование мишени важны для промышленных процессов. Хотя скорости осаждения на магнетронных катодах относительно высоки, они не так высоки, как в процессах испарения (рассматривались в предыдущих блогах). Конфигурации с двойным магнетроном/импульсным магнетроном позволяют достичь как высоких скоростей осаждения, так и более эффективного использования материала [1,2,3]. При двойном магнетронном напылении используется импульсный источник питания промежуточной частоты (~40 кГц - 300 кГц) и два катода магнетрона. Конфигурация двойного магнетрона показана на рисунке 2, а типичный импульс источника питания - на рисунке 3. Источник питания подает положительный импульс на один катод магнетрона при отрицательном смещении другого катода в течение первой половины цикла, а затем подает положительный импульс на другой катод магнетрона при отрицательном смещении другого катода. Таким образом, один катод выступает в качестве анода, а другой - в качестве катода для напыления. Напыление происходит только во время отрицательного смещения. Этот процесс хорошо подходит для реактивного напыления [4,5,6].

Импульсное магнетронное распыление позволяет преодолеть два недостатка магнетронного распыления:

- Аноды теряются (или скрываются) из-за отложения изолирующих слоев

- Зарядка и образование дуги в реактивных процессах напыления

Зарядка мишени во время реактивного осаждения практически исключена благодаря инверсии импульсного питания и полярности импульсов. На рисунке 4 показано переключение плазмы при двойном магнетронном распылении [2].

Методы двойных магнетронов первоначально были разработаны для осаждения изолирующих материалов, таких как оксиды, нитриды и прозрачные проводящие оксиды [4]. Планарные магнетроны с одной и той же мишенью обычно располагаются рядом друг с другом, но в конфигурациях совместного напыления с разными мишенями они могут быть расположены дальше друг от друга [5]. Дуга может быть уменьшена за счет того, что вторичные электроны, испускаемые отрицательно заряженной мишенью (катодом), притягиваются к положительно заряженной мишени (аноду) и, по сути, нейтрализуют положительно заряженную поверхность осаждаемого изолятора. В таблице 1 сравниваются скорости осаждения и оптические свойства четырех материалов, осажденных с помощью обычного магнетронного распыления на постоянном токе и распыления на ПЧ [1,2]. Во всех случаях мы видим, что скорость осаждения может быть увеличена в 5 раз.

Другие тонкопленочные материалы, на которых выгодно использовать двойное магнетронное распыление MF, - SiO2, Al2O3, MgO, CrN, ITO.

Рассмотрим более подробно реактивное напыление, которое является одним из преимуществ процесса с двумя магнетронами. Основной механизм реактивного напыления сложен и до сих пор не изучен [7,8], но двойное магнетронное напыление позволяет легче контролировать процесс [6,9]. Кроме того, для автоматизации процесса можно использовать контроллеры с замкнутым контуром [6]. Окисление или отравление мишени - основная проблема, которая снижает скорость осаждения, вызывает дугу и уменьшает плотность. Хитрость реактивного напыления заключается в том, чтобы поддерживать поверхность мишени чистой и предотвращать "исчезновение анода", что напрямую связано с контролем парциального давления реактивного газа. Для обычных магнетронов это достигается путем построения петли гистерезиса парциального давления реактивного газа и потока реактивного газа, как показано на рисунке 5 [10]. Оптические свойства зависят от скорости осаждения и парциального давления реактивного газа, как показано на рис. 6 [10,11]. Вначале на реакцию поверхности с металлической мишенью расходуется большое количество реактивного газа. После насыщения реакции поверхность мишени будет окислена, и дополнительные реактивные газы расходоваться не будут, поэтому O2Даже при меньшей скорости потока парциальное давление увеличивается. Когда это происходит, скорость осаждения значительно снижается. Когда мишень полностью отравлена, O 2'sПарциальное давление будет расти линейно с увеличением расхода. В этом случае управление потоком и процесс осаждения должны происходить в области отрицательного наклона.

Кривые гистерезиса для двойного магнетронного распыления кажутся практически идентичными, но в большинстве систем IF для поддержания парциального давления и расхода реакционного газа на оптимальных значениях используется та или иная форма замкнутого цикла или контроль плазменной эмиссии [1,6,9]. Несколько компаний продают контроллеры замкнутого цикла. Пример конфигурации камеры показан на рис. 7 [6]. Система использует заданное значение напряжения на мишени и очень быстрое значение управления потоком, чтобы успевать за химическими реакциями, происходящими на поверхности мишени. Короче говоря, контроллер сравнивает целевое напряжение во время осаждения с заданным значением и соответствующим образом регулирует поток реактивного газа.

Преимущество использования двух магнетронов и источника питания IF для совместного напыления заключается в том, что количество каждого компонента можно точно контролировать [5]. Очевидно, что для этого процесса требуется два магнетрона, но использование источника питания IF позволяет надежно и независимо регулировать мощность, подаваемую на каждую мишень. Это позволяет лучше контролировать относительный состав. На рисунке 8 [5] показана установка для совместного напыления с использованием источника питания IF. Эта конфигурация была использована для совместного распыления Ti и Al мишеней и O 2Реактивные газы образуются при определении TiAlO xпоказателя преломления. На ФИГ. 9 показано, как показатель преломления может быть отрегулирован путем регулировки O 2Парциальное давление для контроля показателя преломления.

Двойное магнетронное распыление также может быть использовано для нанесения оптических многослойных покрытий [9], TCO [4,12] и фрикционных покрытий [13]. Использование двойного магнетронного напыления, как показано на рис. 10 для SiO 2 / Эл 2 O 3антиотражающее покрытие и затем последовательное перемещение подложки на каждую мишень. Было обнаружено, что удельное сопротивление и оптическое пропускание пленок ITO зависят от длительности импульса и плотности плазмы, а также от обычных параметров, таких как O 2парциального давления и мощности, достигающей цели [12]. Используя два In 0.9 Sn 0.1Сопротивление ITO в процессе, длительность импульса и O 2Объективная зависимость между потоками показана на рис. 11 [12]. Здесь мы видим, что получены очень приличные значения около 5mΩ.cm, с сильной зависимостью от длины импульса.

Поскольку используются две мишени, наноламинаты и нанокомпозиты также могут осаждаться с помощью двойных магнетронов [3,13]. На рис. 12 показано использование ВЧ источника питания для осаждения Al 2 O 3 -ZrO 2Высокоразрешающая яркопольная ТЭМ нанокомпозитов [3]. Введение нанокластеров ZrO2 для повышения прочности Al 2 O 3Коррозионная стойкость TiN / TaN. x(См. колонку в этом месяце.) Многослойные материалы находят применение в трибологии. Многослойные материалы были осаждены в смесях Ar + N2 с использованием мишеней из Ti и Ta [13]. Периодичность источника питания естественным образом формирует нанослои каждого состава. Важно контролировать напряжения в этих пленках, чтобы минимизировать отслаивание и потерю адгезии. Напряжение в многослойных структурах можно контролировать толщиной ламината и парциальным давлением азота (которое также влияет на скорость осаждения). На рис. 13 показано влияние напряжения на толщину слоя и общее давление (Ar + N 2, давление Ar поддерживается постоянным) зависимость. Регулировка этих параметров позволяет изменять напряжение от сжимающего до растягивающего.

Список примеров двойного магнетронного и ПЧ напыления мог бы заполнить несколько блогов. используя ВЧ и ПЧ мощности для осаждения тонких пленок. Магнитное взаимодействие катодов также может стать проблемой, если катоды расположены рядом [1]. Каждый случай индивидуален, и конфигурация катода должна быть адаптирована к желаемой геометрии, составу и свойствам подложки.

Перейти на сайт http://vtcmagblog.com/

Ссылка:

- У Хайстер и др., Материалы 41-й ежегодной технической конференции Общества вакуумных покрытий (1998) 187.

- T Winkler, 45-я ежегодная техническая конференция Общества вакуумных покрытий (2002) 315.

- D H Trinh et al., J. Vac. Sci. Technol. A 24(2) (2006) 309.

- W-M Gnehr et al., 48-я ежегодная техническая конференция Общества вакуумных покрытий (2005) 312.

- D J Christie et al., 46-я ежегодная техническая конференция Общества специалистов по вакуумным покрытиям (2003) 393.

- L Lou et al, Advanced Energy Industries, Inc. Whitepaper.

- R DeGryse et al., VT&C February 2008, 48.

- W D Sproul, 36-я ежегодная техническая конференция Общества производителей вакуумных покрытий (1993) 504.

- J Strumpfel et al., 40-я ежегодная техническая конференция Общества специалистов по вакуумным покрытиям (1997) 179.

- W D Sproul et al., J. Vac. Sci. Technol. A 13(3) (1995) 1198.

- W D Sproul and B E Sylvia, VT&C, 2(8) (2001) 32.

- A I Рогозин и др., Ж. Вак. науч. технол. A 22(2) (2004) 349

- M Nordin et al., J. Vac. Sci. Technol. A 18(6) (2000) 2884.

Процесс нанесения вакуумного покрытия Naxau - Naxau AM

Процесс нанесения вакуумного покрытия Naxau - Naxau AM