마그네트론 스퍼터링 - 이중 마그네트론 및 중간 주파수 마그네트론 스퍼터링

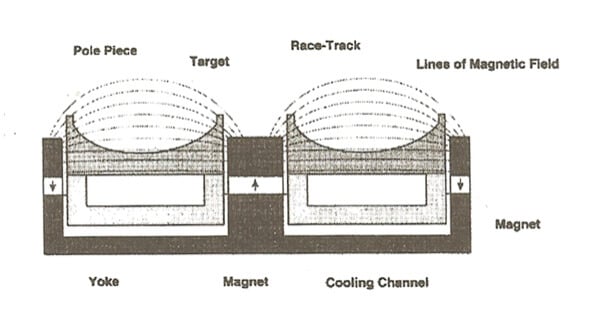

산업 공정에서는 높은 증착률과 목표 활용도가 중요합니다. 마그네트론 음극의 증착 속도는 상대적으로 높지만 증착 공정(이전 블로그에서 다룬)의 증착 속도만큼 높지는 않습니다. 이중 마그네트론/펄스 마그네트론 구성은 높은 증착률과 향상된 재료 활용도를 모두 달성할 수 있습니다[1,2,3]. 듀얼 마그네트론 스퍼터링은 중간 주파수(~40kHz - 300kHz) 펄스 전원 공급 장치와 두 개의 마그네트론 캐소드를 사용합니다. 이중 마그네트론 구성은 그림 2에 표시되어 있으며 일반적인 전원 공급 장치 펄스는 그림 3에 나와 있습니다. 전원 공급 장치는 사이클의 전반부 동안 한 마그네트론 음극에 양의 펄스를 전달하고 다른 음극에는 음의 바이어스를 부여한 다음 다른 마그네트론 음극에 양의 펄스를 전달하고 다른 음극에는 음의 바이어스를 부여합니다. 이러한 방식으로 한 음극은 양극 역할을 하고 다른 음극은 스퍼터링 음극 역할을 합니다. 스퍼터링은 네거티브 바이어스 중에만 발생합니다. 이 공정은 반응성 스퍼터링에 매우 적합합니다[4,5,6].

펄스 마그네트론 스퍼터링은 마그네트론 스퍼터링의 두 가지 단점을 극복합니다:

- 절연 층의 증착으로 인해 양극이 손실(또는 숨겨짐)됩니다.

- 반응성 스퍼터링 공정에서의 전하 및 아크 형성

펄스 전원 공급과 펄스 극성의 반전으로 인해 반응성 증착 중 타겟의 충전이 실질적으로 제거됩니다. 그림 4는 이중 마그네트론 스퍼터링 중 플라즈마 스위칭을 보여줍니다[2].

이중 마그네트론 기술은 처음에 산화물, 질화물 및 투명 전도성 산화물과 같은 절연 물질을 증착하기 위해 개발되었습니다[4]. 동일한 타겟을 가진 평면 마그네트론은 일반적으로 서로 나란히 배치되지만, 타겟이 다른 공동 스퍼터링 구성에서는 더 멀리 떨어져 있을 수 있습니다[5]. 아크는 음으로 편향된 타겟(음극)에서 방출된 이차 전자가 양으로 하전된 타겟(양극)으로 끌어당겨 증착된 절연체의 양으로 하전된 표면을 중화함으로써 감소될 수 있습니다. 표 1은 기존 DC 마그네트론 스퍼터링과 IF 스퍼터링으로 증착된 네 가지 재료의 증착 속도와 광학적 특성을 비교한 것입니다[1,2]. 모든 경우에서 증착 속도를 최대 5배까지 높일 수 있음을 알 수 있습니다.

MF 이중 마그네트론 스퍼터링의 이점을 누릴 수 있는 다른 박막 재료로는 SiO2, Al2O3, MgO, CrN, ITO가 있습니다.

이중 마그네트론 공정의 장점 중 하나인 반응성 스퍼터링에 대해 더 자세히 살펴보겠습니다. 반응성 스퍼터링의 기본 메커니즘은 복잡하고 아직 연구 중이지만[7,8], 이중 마그네트론 스퍼터링은 공정을 더 쉽게 제어할 수 있습니다[6,9]. 또한 폐쇄 루프 컨트롤러를 사용하여 공정을 자동화할 수 있습니다[6]. 표적 산화 또는 중독은 증착 속도를 감소시키고 아크를 유발하며 밀도를 감소시키는 주요 문제입니다. 반응성 스퍼터링의 비결은 타겟 표면을 깨끗하게 유지하고 반응성 가스의 분압 제어와 직접적으로 관련된 "양극 소실"을 방지하는 것입니다. 기존 마그네트론의 경우, 이는 그림 5 [10]와 같이 반응 기체 분압과 반응 기체 흐름의 히스테리시스 루프를 플로팅하여 달성할 수 있습니다. 광학 특성은 그림 6 [10,11]과 같이 증착 속도와 반응성 가스 분압에 따라 달라집니다. 처음에는 금속 타겟과의 표면 반응이 많은 양의 반응성 가스를 소비합니다. 반응이 포화되면 표적 표면이 산화되고 추가 반응성 가스가 소비되지 않으므로 O2낮은 유속에서도 분압이 증가합니다. 이 경우 침착 속도가 크게 감소합니다. 표적이 완전히 중독되면 O 2's분압은 흐름에 따라 선형적으로 증가합니다. 이 경우 흐름 제어 및 증착 공정은 음의 경사 영역에 있어야 합니다.

이중 마그네트론 스퍼터링의 히스테리시스 곡선은 거의 동일하게 보이지만, 대부분의 IF 시스템은 반응 가스의 분압과 유량을 최적의 값으로 유지하기 위해 어떤 형태의 폐쇄 루프 또는 플라즈마 방출 모니터 제어를 사용합니다[1,6,9]. 여러 회사에서 폐쇄 루프 컨트롤러를 판매합니다. 챔버 구성의 예는 그림 7에 나와 있습니다 [6]. 이 시스템은 목표 전압에 대한 설정 포인트와 매우 빠른 플럭스 제어 값을 사용하여 목표 표면에서 발생하는 화학 반응에 보조를 맞춥니다. 즉, 컨트롤러는 증착 중 목표 전압을 설정 포인트와 비교하고 그에 따라 반응성 가스 흐름을 조정합니다.

코 스퍼터링에 듀얼 마그네트론과 IF 전원 공급 장치를 사용하면 각 구성 요소의 양을 정밀하게 제어할 수 있다는 장점이 있습니다[5]. 물론 이 공정에는 두 개의 마그네트론이 필요하지만 IF 전원 공급 장치를 사용하면 각 타겟에 공급되는 전력을 각 타겟에 대해 안정적이고 독립적으로 조절할 수 있습니다. 이를 통해 상대적인 구성을 더 잘 제어할 수 있습니다. 그림 8 [5]는 IF 전원 공급 장치를 사용한 코-스퍼터링 설정을 보여줍니다. 이 구성은 Ti 및 Al 타겟을 사용한 코-스퍼터링에 사용되었으며, O 2반응성 가스는 TiAlO 정의에서 비롯됩니다. x의 굴절률을 나타냅니다. 그림 9는 굴절률을 조정하여 굴절률을 조정하는 방법을 보여줍니다. 2굴절률을 제어하기 위한 분압.

이중 마그네트론 스퍼터링은 광학 다층 코팅 [9], TCO [4,12] 및 마찰 코팅 [13]을 증착하는 데에도 사용할 수 있습니다. 그림 10과 같이 이중 마그네트론 증착을 이용한 SiO 2 / Al 2 O 3반사 방지 코팅을 한 다음 각 타겟에서 기판을 순차적으로 이동합니다. ITO 필름의 저항률과 광학 투과율은 펄스 길이와 플라즈마 밀도뿐만 아니라 기존의 파라미터인 O 2분압과 목표에 도달하는 전력 [12]. 두 개의 In 0.9 Sn 0.1공정의 ITO 저항, 펄스 길이 및 O 2흐름 간의 관계는 그림 11 [12]에 나와 있습니다. 여기에서는 펄스 길이에 크게 의존하는 약 5mΩ.cm의 매우 적절한 값을 얻을 수 있음을 알 수 있습니다.

두 개의 타겟이 사용되기 때문에 이중 마그네트론을 사용하여 나노라미네이트와 나노 복합체를 증착할 수도 있습니다[3,13]. 그림 12는 RF 전원 공급 장치를 사용하여 알루미늄을 증착하는 모습을 보여줍니다. 2 O 3 -ZrO 2나노 복합체의 고해상도 밝은 필드 TEM [3]. ZrO2 나노 클러스터를 도입하여 Al 2 O 3TiN/TaN의 내식성. x(이번 달 칼럼 참조) 다층은 마찰학적으로 응용할 수 있습니다. Ti와 Ta 타겟을 사용하여 Ar + N2 혼합물에 다층을 증착했습니다[13]. 전원 공급의 주기성은 자연스럽게 각 구성의 나노층을 형성합니다. 박리 및 접착력 손실을 최소화하기 위해 이러한 필름의 응력을 제어하는 것이 중요합니다. 다층 구조의 응력은 라미네이트의 두께와 질소의 분압(증착 속도에도 영향을 미침)으로 제어할 수 있습니다. 그림 13은 응력이 층 두께와 총 압력(Ar + N 2, Ar 압력은 일정하게 유지됨)에 의존합니다. 이러한 파라미터를 조정하면 응력을 압축에서 인장으로 변경할 수 있습니다.

이중 마그네트론과 IF 스퍼터링의 예는 여러 블로그를 가득 채울 수 있습니다. RF와 IF 전원을 사용하여 박막을 증착하는 경우입니다. 음극이 나란히 배치될 때 음극 자기 상호 작용도 문제가 될 수 있습니다[1]. 각각의 경우가 다르며 음극 구성은 원하는 기판 형상, 구성 및 특성에 맞게 조정해야 합니다.

http://vtcmagblog.com/ 으로 이동

참조:

- U Heister 외, 제41회 진공 코팅기 학회 연례 기술 컨퍼런스 프로시딩 (1998) 187.

- T Winkler, 제45회 진공 코팅기 학회 연례 기술 컨퍼런스 논문집(2002) 315쪽.

- D H Trinh 외, J. Vac. Sci. Technol. A 24(2) (2006) 309.

- W-M Gnehr 외, 제48회 진공 코팅기 학회 연례 기술 컨퍼런스 논문집 (2005) 312.

- D J Christie 외, 제46회 진공 코팅기 학회 연례 기술 컨퍼런스 프로시딩 (2003) 393.

- L Lou 외, Advanced Energy Industries, Inc. 백서.

- R DeGryse 외, VT&C 2월 2008, 48.

- W D Sproul, 제36회 진공 코팅기 학회 연례 기술 컨퍼런스 논문집 (1993) 504.

- J Strumpfel 외, 제40회 진공 코팅기 학회 연례 기술 컨퍼런스 논문집 (1997) 179.

- W D Sproul 외, J. Vac. Sci. Technol. A 13(3) (1995) 1198.

- W D 스프로울과 B E 실비아, VT&C, 2(8) (2001) 32.

- A I 로고진 외, J. Vac. Sci. Technol. A 22(2) (2004) 349

- M Nordin 외, J. Vac. Sci. Technol. A 18(6) (2000) 2884.

낙사우 진공 코팅 공정 - 낙사우 AM

낙사우 진공 코팅 공정 - 낙사우 AM