ta-C 다이아몬드 코팅이란 무엇인가요? #

ta-C 다이아몬드 코팅, 즉 사면체 비정질 탄소(사면체 비정질 탄소) 코팅은 일종의 다이아몬드 유사 코팅(DLC)으로, 수소가 없는 DLC 코팅에 속합니다. 미세 경도는 3000 - 8500hv에 달할 수 있습니다.

ta-C 미세 경도가 7500 HV를 초과하면 다양한 물성 특성이 천연 다이아몬드에 매우 근접합니다. 우리는 이를 다이아몬드 코팅이라고 부릅니다. 900°C의 고온 고압 증착 기술인 CVD와 달리 나노라이온의 이온 소스인 ta-C는 80°C에서 높은 결합 강도와 재료의 종류에 크게 구애받지 않고 완벽한 다이아몬드 코팅을 증착할 수 있습니다.

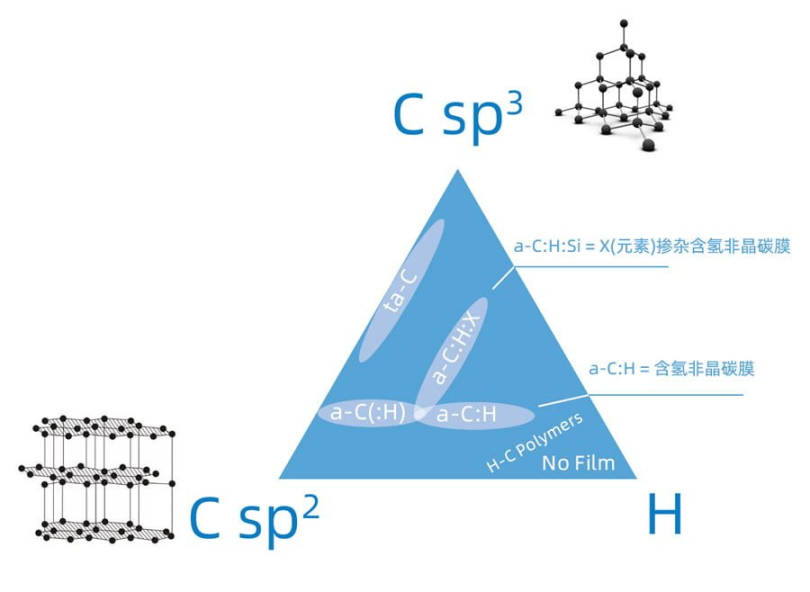

이상적인 소재인 흑연은 평면 구조로 100%의 sp2, 다이아몬드는 입체 구조로 100%의 sp3, DLC는 sp2와 sp3의 하이브리드입니다. 일반적으로 검은 회색의 높은 sp2 함량의 탄소 필름, 10-20%의 수소 함량에 대해 DLC 코팅이라고 합니다. 일반적으로 sp3 함량이 30% 이상인 탄소 필름인 ta-C 코팅.

내쉬 다이아몬드 코팅 #

나시 다이아몬드 코팅은 오버아크 기술로 제조된 80% 이상의 sp3 함량을 가진 고경도 DLC로 BAG 테스트, 더블 85 48시간 테스트, 스틸 벨벳 마찰 테스트, 부식 테스트를 통과한 제품입니다. ITO 유리, 초열 전도성 유리 및 기타 하위 금속 재료 수정에 널리 사용될 수 있습니다.

ta-C 멤브레인은 열전도율이 높으며, 멤브레인 구조상 개인적으로 1000W/m.k의 값을 선호합니다. 하지만 여전히 일반 소재보다 훨씬 높습니다.

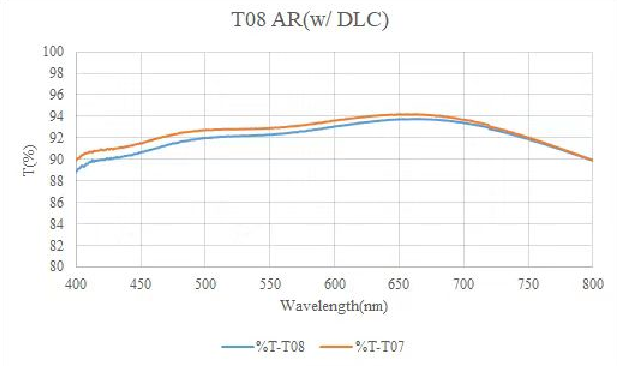

20nm 이하의 필름 두께에서는 청색 오프 영역에서도 ta-C 코팅이 90%보다 가시광선 투과율이 더 높습니다. 코팅 준비 공정과 시간 비용의 제약으로 인해 PVD 방식은 두꺼운 다이아몬드 코팅을 준비할 수 없습니다. 반면 CVD 공정은 가능합니다.

| 기판 | 흰색 유리 | |

| 아니요. | 코팅 전 코팅 후 | |

| 1 | 94% 91% | |

| 2 | 94% 91% | |

| 3 | 94% 92% | |

| 4 | 94% 91% | |

| 5 | 94% 91% |

저온, 고에너지 증착 #

다이아몬드 필름의 생산 속도(R)는 오로지 C+ 이온 플럭스에 의해서만 결정됩니다. 또한 저온 고이온 에너지 증착 모드에서는 평방 센티미터당 수 밀리암페어 이상의 높은 전류 밀도를 생성하는 전원 공급 장치의 지원이 필요합니다.

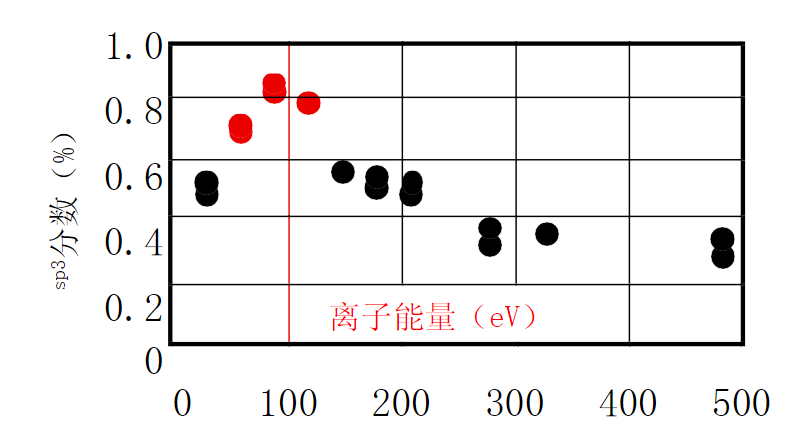

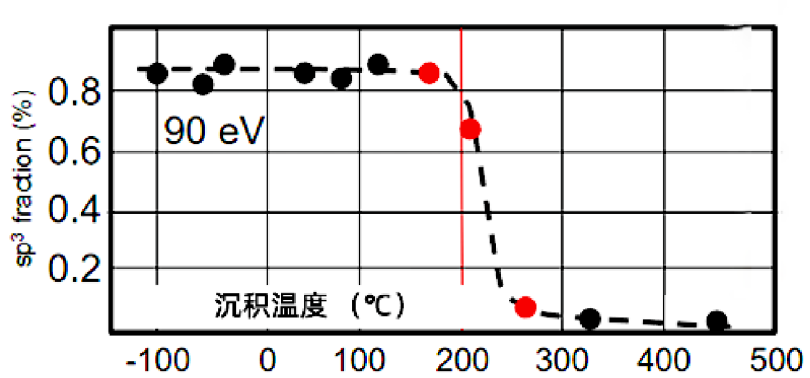

100ev의 에너지에서 얻을 수 있는 sp3 결합 함량은 약 85%로 매우 큽니다.

SP3 결합 함량은 150°C 이상에서 감소합니다.

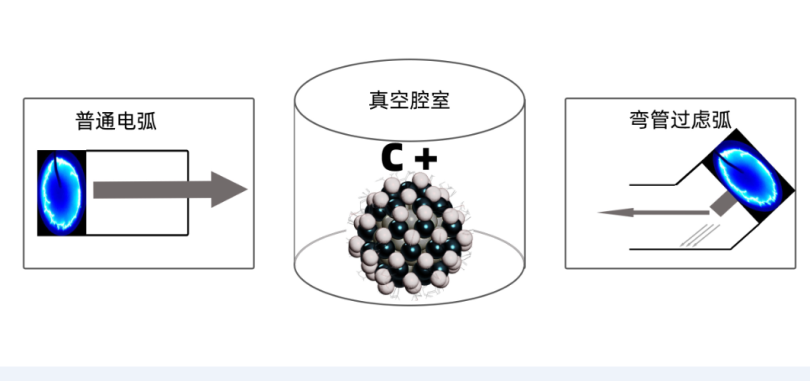

내쉬 벤드 필터 아크 기술 #

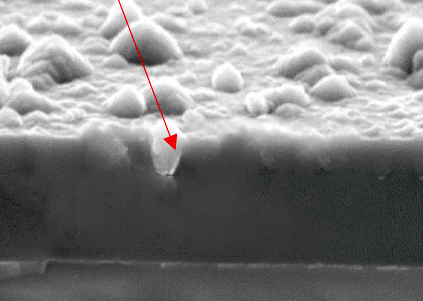

벤트 튜브 자기 여과 진공 음극 아크 이온 도금 장치는 직선 튜브와 벤트 튜브 설계를 통해 플라즈마의 불순물과 큰 입자를 효율적으로 제거하고 표면 거칠기가 낮고 더 완벽한 멤브레인 재료를 증착 할 수 있습니다. 그러나 구부러진 튜브가 입자와 이온의 절반 이상을 걸러내기 때문에 멤브레인 증착률이 현저히 떨어집니다. 여과가 잘된다는 것은 증착 효율이 낮다는 것을 의미합니다.

그 결과, NACS는 코팅 품질과 용량의 균형을 맞추기 위해 비필터 아크 ta-C를 더 광범위하게 사용합니다.

나노라이온은 다단계 굴곡 여과를 가능하게 하여 성장 결함이 적은 고도로 제어 가능한 다이아몬드 필름을 만듭니다. 10~20nm의 초박막 코팅의 경우, 필름 제품 수율을 보장하기 위해 더 낮은 결함률이 필요합니다.

ta-C의 다층 복합 구조 #

Nasi ta-C는 일반적으로 복합 필름 구조로, 기판과의 결합력을 높이기 위해 Cr, Ti 및 기타 금속 프라이밍 층, ta-C: X 전이 층, sp3/sp2 저비율 층, sp3/sp2 고비율 층으로 구성됩니다.

sp3 함량이 증가함에 따라 멤브레인 재료의 밀도와 압축 응력은 선형적으로 증가하며, 초경질 멤브레인의 높은 응력을 극복하기 위해서는 다층 구조가 필요합니다. 초두께의 ta-C 멤브레인을 만들어야 하는 경우, ta-C:Xta-C 적층형 레이어 설계가 필요합니다.

ta-C는 다른 DLC 코팅과 마찬가지로 높은 수준의 커스터마이징이 가능합니다.

ta-C 초박막에 대한 몇 가지 측정 결과 #

현재의 sp3 함량은 라만 테스트와 같은 상대적인 테스트 방법이라는 점에 유의해야 합니다. sp3의 절대적인 함량을 정확하게 측정할 수 없습니다.

또한 필름 두께가 1미크론 미만이기 때문에 ta-C 다이아몬드 필름의 경도를 정확하게 측정할 수 없습니다. 일반적으로 필름의 경도는 SP3의 비율을 기준으로 추론합니다. 그리고 일반 ta-C 두께 필름의 경우 필름의 미세 경도를 육안으로 측정할 수 있습니다.

접착력 테스트 #

| 제작 | 필름 두께(nm) | 임계 부하(N) |

| 나일론 | 20 | 30 |

| 수지 | 20 | 25 |

| 고속 강철 | 200 | 75 |

기타 테스트 #

- 5% 염수 분무 테스트: 120시간

- 더블 85 테스트: 48시간

- 1kg 지우개 테스트: 5000회

- 가시광선 투과율 테스트: 90% 이상

- 세포 독성 테스트: ISO10993-5 및 GB/T16886.5 표준의 요구 사항에 따라 테트라메틸 아졸 염 미량 효소 반응 비색법(MTT법)을 사용하여 세포 독성은 0 등급이며 세포 독성은 순수 티타늄보다 약간 낮습니다.

- 용혈 테스트: YY/T0127.1-93의 표준에 따르면 흑연 분말 그룹의 용혈 속도는 3.08%로 용혈 효과가 없는 물질입니다;

ta-C의 응용 #

대부분의 경우, ta-C의 두께에 따라 적용 분야가 달라집니다. 10미크론 이상의 초박막의 경우, 일반적으로 3000HV 이상의 미세 경도는 후처리가 필요합니다.

다음과 같은 우수한 소재 특성을 지닌 ta-C 다이아몬드 코팅: 높은 열전도율 화학적으로 안정된 높은 탄성률 높은 경도 및 내마모성 스퍼터링 저항 매우 높은 캐리어 이동도(전자 및 정공) 넓은 금지 대역폭 낮은 비산 전력 UV 감도(흡수) 적외선 투과율 높은 전기 저항 높은 유전율 높은 항복점 수소 프리 초박형 음전자 친화 전위(넓은 광학 대역폭) 높은 충실도로 음파의 빠른 전파 열 충격 저항력 정균성 자가 세척

나노 스케일 광학 개질 필름(높은 투과율) #

- ITO 보호 필름

- 적외선 열화상 장치 창(적외선 투명도 향상)

- X-레이 창(고투과율, 내방사선)

- CO2 레이저 창

- 고속 요격 미사일(HIM) 카울링

- UV 또는 방사선 센서

열 전도성 필름(높은 열 전도성) #

- 고전력 및 고주파 장치

- 유리용 투명 열 전도성 필름

- 광전자 장치용 방열 필름

- 고주파 및 마이크로파 장치의 방열판

- 온도 센서

음향 #

- 스피커 콘

- 표면 탄성파(SAW) [고 대역폭(4GHZ-6GHZ) 필터

내마모성 장식 도금 #

초경질 공구 코팅 #

- PCB 마이크로 드릴 및 공 커터

- 12% 고실리콘 알루미늄 합금 가공, 구리, 은, 금 및 기타 비철금속 가공;

- 목공용 칼, 아크릴 CNC 절삭 공구

- 면도기, 필름 슬라이서

- 고급 주방 칼

초경질 윤활 코팅(인체에 무독성, 생체 적합성, 내마모성, 자체 윤활성) #

- 이식형 의료 기기: 인공 관절, 의치, 치과용 트레이

- 고주파 전기 나이프

자동차 예비 부품 #

다양한 다이아몬드 필름의 특성과 천연 다이아몬드의 특성 비교 #

나노 라이온 다이아몬드 필름, 10-800nm 초박형 초경도용(초경도 코팅의 경우 4000HV 이상).

- 증착 온도: ta-C의 경우 80°C, CVD 방식의 경우 일반적으로 900°C 이상입니다;

- 필름 두께: ta-C 방식은 일반적으로 나노미터 범위, 다이아몬드 방식은 이론적으로 두께 제한이 없으며, 마이크로 드릴과 같은 도구에서는 일반적으로 5-10미크론입니다;

- 결정 구조: ta-C는 사면체 무정형, CVD는 단결정 또는 다결정 구조입니다.

- 경도: CVD 다이아몬드는 더 단단하여 결함이 없는 다이아몬드 소재를 만들 수 있습니다.

- 적용 분야 : ta-C는 일반적으로 기판에 의해 제한되지 않는 낮은 증착 온도로 인해 초박형 보호 또는 열 전도성에 사용되며 초박형 광학 개질 필름과 초경 자기 윤활 개질 필름으로 나뉩니다. 그리고 CVD는 일반적으로 고온 및 크기 제한으로 인해 초경 절삭 공구, 고급 장식 등에 사용됩니다;

| 특성화 | 천연 다이아몬드 | CVD | DLC (a:CH) | ta-C |

| 경도(Gpa) | 100 | 80 – 100 | 10 – 50 | 80 – 100 |

| 밀도(g/cm3) | 3.5 | 3.2 – 3.4 | 1.7 – 2.2 | 3.0 – 3.2 |

| 마찰 계수 | 0.1 | 0.1(광택) | 0.1 | 0.1 |

| 거칠기 | - | 3µm | 광학 평활화 | 광학 평활화 |

| 접착력 | - | 아래(머리) | 가운데 | 귀하의(경칭) |

| 증착 온도 | - | >600° C | 120°C - 325°C | 80°C - 150°C |

| 프레임워크 | 결정학 | 결정학 | 무정형 | 무정형 |

| 반응성 가스 | - | 예 | 예 | 선택 가능 |

| 온도 저항 | - | 600° C+ | 250°C - 350°C | 500° C+ |

내쉬 P 시리즈 DLC 진공 코팅 장비 #

낙시온의 P-시리즈는 PeCVD, 이온 소스, 복합 증착의 세 가지 증착 공정으로 구성되어 있습니다.

낙사우 진공 코팅 공정 - 낙사우 AM

낙사우 진공 코팅 공정 - 낙사우 AM