01 DLCの一般的なネライオン種 #

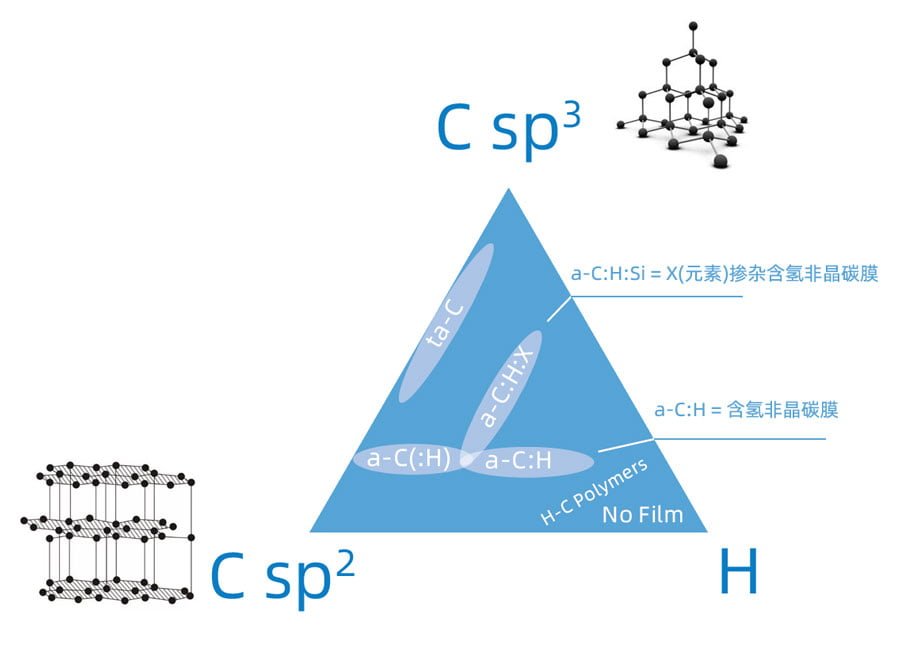

DLC(DIAMOND-LIKE CARBON) ダイヤモンドライクカーボンコーティングは、SP3(ダイヤモンド構造)とSP2(グラファイト構造)を持つ、あるいは水素、ケイ素、フッ素、金属などの元素とハイブリッド化した人工材料です。DLCは炭素膜材料の総称で、高硬度、耐食性、低摩擦性、電気絶縁性など幅広い特性を有しています。異種特性は、構造結合の比率と配位結合元素の種類に依存する。

DLCはダイヤモンドの特性の一部を持ち、産業界で使用されるほとんどの金属よりも硬い。機械装置で最も一般的に使用されている自己潤滑性コーティングです。

- a-C = 水素を含まないアモルファスカーボンフィルム

- a-C:H=水素含有アモルファス炭素膜

- ta-C = 四面体水素フリーアモルファス炭素膜

- ta-C:H = 四面体水素含有アモルファス炭素膜

- a-C:X = 元素ドープ水素フリーアモルファスカーボンフィルム

02 DLCコーティングの用途と特性:ナクソー・コーティング #

DLCは、sp3、sp2、元素ドーピングを調整することで、様々なカスタマイズされた機能性コーティングを実現することができる。

- 高い硬度: 2000HV-6000HV

- 低摩擦係数(0.02~0.2)

- 高い耐食性(厚みを増し、下塗りを追加することで、耐食性を大幅に向上させることができる)

- 基材への強力な接着性

- 微動抵抗

- 接着剤の耐摩耗性

- 乾燥摩耗条件下での自己潤滑

- 約10 ~100-6 Ω 絶縁または導電性、通常は水素含有DLC 絶縁

03 DLCコーティングの一般的な用途 #

- アルミニウム、アルミニウム合金、粉末冶金合金用加工工具

- 金属成形金型、ゴム金型、プラスチック射出成形金型

- 耐摩耗性、耐食性、優れた離型性、抗菌性を備えたプラスチックおよび押出成形用金型

- 油圧部品 - シリンダー、ピストンロッド、ギアポンプ、ガイドリング、エジェクターロッド

- バルブコンポーネント - ボール、ゲート、ボールバルブ、アクチュエータ

- 自動車部品 - クランクシャフト、カムシャフト、ギア、ベアリング、ピストンリング、タペット、リストピン、インジェクター

- ポンプ部品 - インペラ、ディフューザー、ローター

- メカニカルシャフトシール

- 部品の絶縁

- 高級ブラック外装装飾メッキ - 時計フレーム、スマートブレスレット、その他のウェアラブル機器

04 DLCコーティングの調製 #

PeCVDは様々なタイプのDLCコーティングを作製することができる。一般的なDLCコーティングの厚さは1~2μmで、ta-Cは0.5μm以下である。このため、DLCコーティングは激しい摩耗や腐食に耐えることができない。

ナーシPシリーズDLC真空コーティング機多層膜と遷移層構造により、10μm以上の超厚膜DLC複合膜が可能となり、DLCの寿命と膜の接合性が飛躍的に向上します。250℃以下のコーティング温度で、PACVDは広範囲の非導電性基板および導電性基板を成膜できます。NanoLion PACVDコーティング装置では、成膜された皮膜は約70%のアモルファスsp3結合を含み、超硬Ta-C皮膜の成膜が可能です。HIPIES技術は、ta-Cコーティングの硬度をさらに高めます。

ナッシュPACVDには多くの利点がある:

- 液滴なし、後研磨なし

- 金属、非金属、プラスチック、炭化ケイ素セラミックなど、幅広い基材への蒸着が可能。

- 有効高さ900mmにわたって良好な膜厚均一性

- ガスプロセスおよび超高純度グラファイトターゲットは、さまざまな蒸着要件に対応可能です。

- デュアルイオンエッチング技術により、製品表面の洗浄、スクラビング、スパッタ洗浄を行い、基材へのコーティングの密着性を向上させる。

Naxi Pシリーズ真空コーティング機の基本的なパラメータは次のとおりです:

05 DLC摩耗テスト #

摩耗メカニズムに応じて、より平滑な表面または硬い基材を選択することが、DLCコーティングの摩耗率を低減する方法である。高速・高基地(コーティングが硬い基材で支持されている)で有効、摩耗率:2.O X 10-8 mm3/N・m

06 DLCとCrNコーティングされたプレス金型の性能比較 #

DLCコーティングもCrNコーティングも、2000HVという高い硬度を持つ。ナッシュの金型オンマシンテストでテストされた最初の100個の部品では:

CrN+コーティングは摩耗しなかったが、ワークピースは摩耗した。局所的な摩擦により、金型の清掃が頻繁に必要となった;

グラファイト層を生成するDLCコーティングは摩擦係数が非常に低く、CrN+もワークピースも摩耗しない;

ナクソーの真空コーティングプロセス - Naxau AM

ナクソーの真空コーティングプロセス - Naxau AM