Ta-Cダイヤモンド・コーティングとは? #

ta-Cダイヤモンドコーティング、すなわち四面体アモルファスカーボン(tetrahedral amorphous carbon)コーティングは、水素フリーDLCコーティングに属するダイヤモンドライクコーティング(DLC)の一種です。その微小硬度は3000~8500hvに達します。

Ta-Cの微小硬度が7500HVを超えると、その様々な材料特性は天然ダイヤモンドに非常に近くなります。私たちはこれをダイヤモンド・コーティングと呼んでいる。900℃の高温高圧成膜技術であるCVDとは異なり、NanoLionのイオン源であるta-Cは、80℃で、高い結合強度を持ち、材料の種類にほとんど依存しない完全なダイヤモンドコーティングの成膜を可能にします。

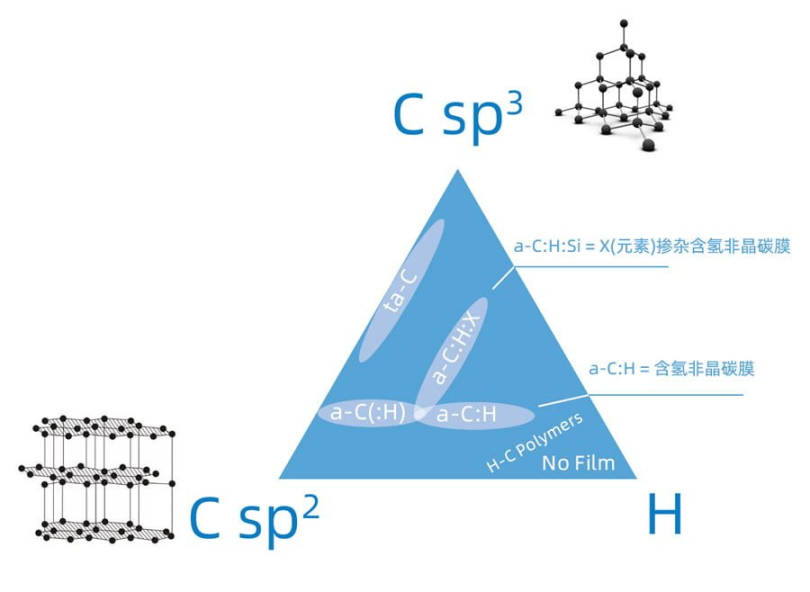

理想的な材料は、黒鉛はsp2の100%の平面構造であり、ダイヤモンドはsp3の100%の三次元構造であり、DLCはsp2とsp3のハイブリッドである。通常、DLCコーティングは、炭素膜の黒灰色の高いsp2含有量、水素含有量の10-20%。通常ta-Cコーティングは、sp3含有量が30%以上の炭素膜である。

ナッシュ・ダイヤモンド・コーティング #

ナシダイヤモンドコーティングは、BAGテスト、ダブル85 48hテスト、スチールベルベット摩擦テスト、腐食テストに合格した、オーバーアーシング技術により調製されたsp3含有量80%以上の高硬度DLCです。BAGテスト、ダブル85 48hテスト、スチールベルベット摩擦テスト、腐食テストに合格しており、ITOガラス、超熱伝導ガラス、その他のサブメタル材料の改質に広く使用できます。

Ta-C膜は熱伝導率が高く、膜の構造上、個人的には1000W/m.kという値が好ましい。しかし、それでも通常の素材よりはかなり高い。

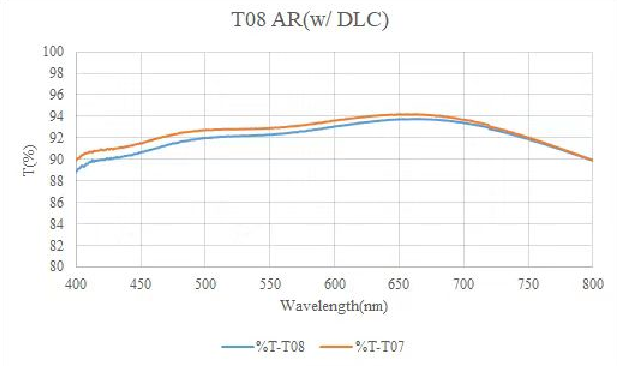

20nm以下の膜厚では、ブルーオフ領域であっても、ta-Cコーティングは90%よりも高い可視光透過率を示す。コーティングの前処理工程と時間コストの制限から、PVD法では厚いダイヤモンドコーティングを作製することはできません。CVD法では可能です。

| 基板 | 白ガラス | |

| そうだ。 | コーティング前 コーティング後 | |

| 1 | 94% 91% | |

| 2 | 94% 91% | |

| 3 | 94% 92% | |

| 4 | 94% 91% | |

| 5 | 94% 91% |

低温、高エネルギー蒸着 #

ダイヤモンド膜の生成速度Rは、C+イオンのフラックスのみによって決定される。そして、低温、高イオンエネルギー蒸着モードでは、1平方センチメートルあたり数ミリアンペア以上の高電流密度を発生する電源のサポートが必要である。

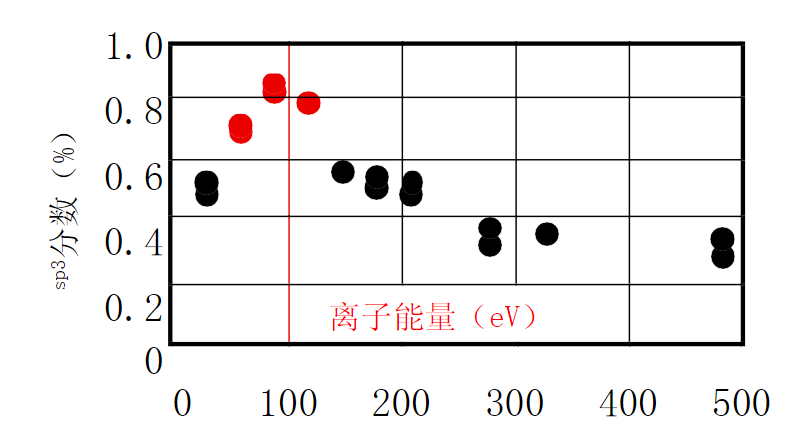

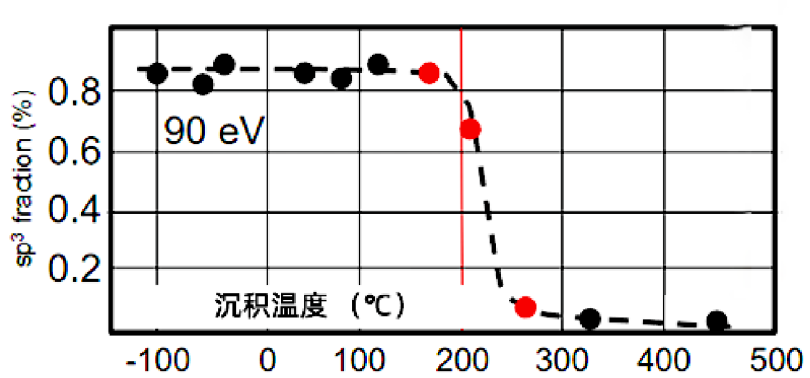

100eVのエネルギーで得られるsp3結合の含有量は非常に大きく、約85%である。

sp3結合の含有量は150℃を超えると減少する。

ナッシュ・ベンド・フィルター・アーク・テクノロジー #

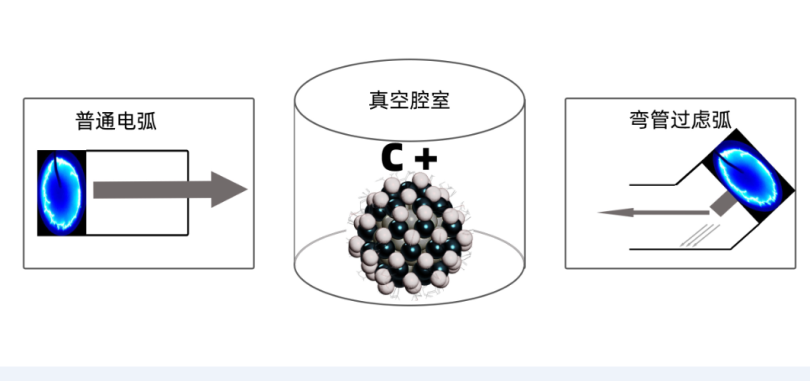

ベントチューブ磁気濾過真空カソードアークイオンプレーティング装置は、直管+ベントチューブの設計により、プラズマ中の不純物や大きな粒子の効率的な除去を達成することができ、表面粗さが低く、より完全な膜材料を成膜することができる。しかし、ベンドが粒子やイオンの半分以上を濾過するため、成膜速度は著しく低下する。濾過が良くなるということは、成膜効率が下がることを意味する。

その結果、NACSはコーティングの品質と能力のバランスを達成するため、ノンフィルター・アークTa-Cをより広範囲に使用している。

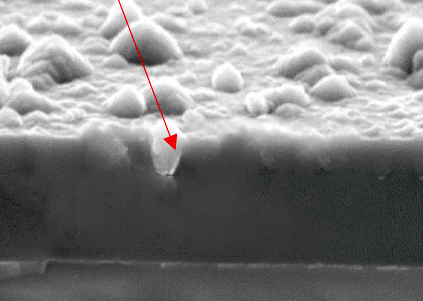

NanoLionは多段曲げ濾過を可能にし、成長欠陥の少ない制御性の高いダイヤモンド膜を実現します。10~20nmの超薄膜では、膜の製品歩留まりを確保するために、より低い欠陥率が要求されます。

ta-Cの多層複合構造 #

nasi ta-Cは通常、基板との結合力を高めるためにCr、Tiおよびその他の金属下塗り層、ta-C:X遷移層、sp3/sp2低比率層、sp3/sp2高比率層の組成を持つ複合膜構造である。

sp3含有量が増加するにつれて、膜材料の密度と圧縮応力は直線的に増加し、超硬膜の高い応力を克服するためには多層構造が必要となる。超厚膜ta-C膜を製造する必要がある場合、ta-C:Xta-C積層設計が必要となる。

ta-Cは、他のDLCコーティングと同様、高度なカスタマイズが可能である。

Ta-C超薄膜のいくつかの測定結果 #

現在のsp3含有量は、ラマンテストのような相対的なテスト方法であることに注意すべきである。sp3の絶対量を正確に測定することはできない。

また、膜厚が1ミクロン以下であるため、ta-Cダイヤモンド膜の硬度を正確に測定することはできません。通常はsp3の比率から膜の硬さを推測します。また、通常のTa-C膜厚の場合、膜の微小硬度を目視で測定することができます。

接着試験 #

| メイク | 膜厚 (nm) | 限界荷重(N) |

| ナイロン | 20 | 30 |

| 樹脂性 | 20 | 25 |

| 高速度鋼 | 200 | 75 |

その他のテスト #

- 5% 塩水噴霧試験:120時間

- ダブル85テスト:48時間

- 1KG消しゴムテスト:5000回

- 可視光線透過率試験:90%以上

- 細胞毒性試験:ISO10993-5とGB/T16886.5標準の要求に従い、テトラメチルアゾール塩微量酵素反応比色法(MTT法):細胞毒性は0級で、純チタンより若干低い。

- 溶血試験:YY/T0127.1-93の標準によると、黒鉛粉末グループの溶血率は3.08%であり、溶血効果のない材料である;

ta-Cの応用 #

ほとんどの場合、異なる厚さのta-Cは異なる適用領域に対応する。10ミクロン以上の超厚膜の場合、3000HV以上の微小硬度は通常、後処理を必要とする。

高熱伝導性 化学的に安定 高弾性率 高硬度 耐摩耗性 スパッタリング耐性 極めて高いキャリア移動度(電子と正孔) 大きな禁制帯域幅 低フュジティブパワー 紫外線感度(吸収) 赤外線透過性 高電気抵抗率 高誘電率 高ブレークダウン点 水素フリー 超薄膜 負の電子親和力ポテンシャル(ワイドオプティカルバンドギャップ) 高忠実度の音波の高速伝播 耐熱衝撃性静菌 セルフクリーニング

ナノスケール光学修飾フィルム(高透過率) #

- ITO保護フィルム

- 赤外線サーマルイメージング装置のウィンドウ(赤外線透過性向上)

- X線ウインドウ(高透過率、耐放射線性)

- CO2レーザー・ウィンドウ

- 高速迎撃ミサイル(HIM)カウリング

- 紫外線または放射線センサー

熱伝導性フィルム(高熱伝導性) #

- 高出力・高周波デバイス

- ガラス用透明熱伝導フィルム

- 光電子デバイス用放熱フィルム

- 高周波およびマイクロ波デバイスのヒートシンク

- 温度センサー

音響 #

- スピーカーコーン

- 表面弾性波デバイス(SAW) [高帯域(4GHZ-6GHZ)フィルタ

耐摩耗性装飾めっき #

超硬工具コーティング #

- PCBマイクロドリルとゴングカッター

- 12%ハイシリコンアルミ合金加工、銅、銀、金、その他非鉄金属加工;

- 木工業のナイフ、アクリル CNC の切削工具

- カミソリ、フィルムスライサー

- 高級包丁

超硬質潤滑コーティング(人体に無害、生体適合性、耐摩耗性、自己潤滑性) #

- インプラント医療機器:人工関節、義歯、歯科用トレー

- 高周波電気ナイフ

自動車部品 #

各種ダイヤモンド膜の特性と天然ダイヤモンドの特性との比較 #

ナノライオンダイヤモンドフィルム、10-800nm極薄超硬質用(超硬質コーティングは4000HV以上)。

- 成膜温度:ta-Cでは80℃、CVD法では通常900℃以上;

- 膜厚:Ta-C法は通常ナノメートルの範囲、ダイヤモンド法は理論上膜厚の制限はない。マイクロドリルなどの工具では通常5~10ミクロン;

- 結晶構造:ta-Cは四面体アモルファス、CVDは単結晶または多結晶。

- 硬度: CVDダイヤモンドはより硬いため、欠陥のないダイヤモンド材料を作ることができる。

- 応用分野:Ta-Cは通常、超薄型保護膜や熱伝導膜に使用され、成膜温度が低いため、基材に制限されず、超薄型光学改質膜と超硬質自己潤滑性改質膜に分けられる。また、CVDは、高温でサイズに制限があるため、通常、超硬切削工具や高級装飾品などに使用されます;

| 性格描写 | 天然ダイヤモンド | CVD | DLC (a:CH) | タC |

| 硬度 (Gpa) | 100 | 80 - 100 | 10 - 50 | 80 - 100 |

| 密度(g/cm3) | 3.5 | 3.2 - 3.4 | 1.7 - 2.2 | 3.0 - 3.2 |

| 摩擦係数 | 0.1 | 0.1(ポリッシュ) | 0.1 | 0.1 |

| 凹凸 | - | 3μm | オプティカル・スムージング | オプティカル・スムージング |

| 粘着 | - | 俯す | 真ん中 | 御前 |

| 蒸着温度 | - | >600° C | 120° C - 325° C | 80° C - 150° C |

| フレームワーク | 結晶学 | 結晶学 | アモルファス | アモルファス |

| 反応性ガス | - | イエス | イエス | 選択可能 |

| 耐熱温度 | - | 600° C+ | 250° c - 350° c | 500° C+ |

ナッシュ P シリーズ DLC 真空コーティング装置 #

ナクシオンのPシリーズは、PeCVD、イオンソース、コンポジット・デポジションの3つの成膜プロセスで構成されている。

ナクソーの真空コーティングプロセス - Naxau AM

ナクソーの真空コーティングプロセス - Naxau AM