HPPMS 高出力パルスマグネトロンスパッタリング PVDコーティング技術

ハイパワーパルスマグネトロンスパッタリング(HPPMS)は、ハイパワーパルスマグネトロンスパッタリング(HIPIMS)とも呼ばれ、マグネトロンスパッタリングデポジションに基づくPVDコーティング技術です。 2桁の非常に高い出力密度は、10%未満の低いデューティサイクル(オン/オフ時間比)で数十マイクロ秒の短いパルス(パルス)で測定される。HPPMSの際立った特徴は、スパッタされた金属のイオン化度が高いことと、分子ガスの解離率が高いことであり、その結果、堆積膜の密度が高くなる。イオン化と解離の度合いは、カソード出力のピークに従って増加する。この限界は、グローからアーク相への放電の遷移によって決定される。ピークパワーとデューティサイクルは、従来のスパッタリングと同様の平均カソードパワー(1~10W/cm)を維持するように選択された。

HPPMSの使用目的

- コーティング成膜前の密着性向上のための基板の前処理(基板エッチング)

- 微細構造密度の高いコーティングの成膜

HPPMSは、非常に短い時間(通常~100μs)にわたってカソードに供給される大きなエネルギーパルスを使用する。HPPMSプロセスは、大きな低エネルギーイオン束を基板に供給する。電源は、パルス幅100~150μsで、最大3MW/パルスのピーク電力を生成しなければならない。平均出力は、500 Hzまでの周波数で約20 kWである。パルス電力を供給することに加えて、アーク抑制を行う必要がある。このプロセスは、高エネルギー・パルスによって生成される強化されたイオン化を利用する。ターゲットに印加されるパワー密度は約1~3kW/cmである。 2(パワー密度は約1~10W/cm)。 2's(従来のマグネトロンスパッタリングと比較して)[2]。

イオン化が促進されるため、HPPMSは結晶膜の成長だけでなく、その相組成の制御にも使用できる[3]。成膜条件も同様に重要であるが、電源のデューティ・サイクルとプラズマ・パラメーターが結晶構造の形成に寄与するようである。その結果、TiO 2のルチル相はパルス周期とともに増加し、パルス振幅とともに密度が減少する[3]。しかし、他の研究者はこの現象を見ておらず、高結晶性チタンを蒸着しながらアモルファス膜しか得ていない[4]。HPPMSは高結晶性ITO膜を蒸着した。

その結果、HPPMSコーティングは、トライボロジー、光学特性、電気特性、環境特性が改善されるはずである。微細構造が改善されれば、光学特性も向上する[3,4,5-9]。屈折率が光学コーティングの密度に依存することはよく知られている。通常、密度の低いコーティングの屈折率は、密度の高いコーティングの屈折率よりも低い。 2コーティングは、密度に依存する材料の完璧な例である。この材料の屈折率は、密度によって2.2~2.5の間で変化する。HPPMSによって成膜された膜は、図1[5]に示すように、DCマグネトロンスパッタ膜と比較して高い屈折率を有することが報告されている。屈折率はスペクトル全体にわたって高い。また、これらのコーティングの密度は、3.83 g / cm 3DCフィルムの密度は3.71g/cmであった。 3nmの表面粗さとわずか0.電源の最適なデューティ・サイクルを使用すれば、TiO 2 コーティングも約2.72という高い屈折率を持つ[3]。SiO 2ZnO, Al 2 O 3タ 2 O 5とZrO 2's光学性能フィルムも報告されている[6,7,8]。これらの結果は印象的なものであるが、ある種の注意点を指摘しなければならない。HPPMSコーティングは、他の電源で成膜したコーティングと比較して、必ずしも特性が向上するとは限らない[10]。光学定数は常に成膜条件に大きく依存し、各材料と成膜システムに対して最適な条件を決定しなければならない。平面マグネトロンスパッタ膜についても、非常に高い屈折率が報告されているのを見たことがあります。実際、場合によっては、IFマグネトロンスパッタリングはHPPMSよりも優れた性能を発揮します[8]。

HPPMSプロセスのもう一つの利点は、化学的・環境的安定性の向上である。銀コーティングは、特に非常に薄いコーティングでは、化学的・環境的安定性の欠如で悪名高い。まだ多くのテストが必要であるが、HPPMSによって成膜された銀膜は、多層構造において高い安定性と光学特性を持つようである[9]。

このプロセスは、密度と平滑性が高まるにつれて、摩擦コーティングの性能を向上させる可能性を秘めている[11-15]。微細構造が緻密で表面が平滑なコーティングは、耐食性と耐摩耗性を高め、摩擦を低減するため、多くの用途で好まれている。TiN、CrN xCr x N yとTi 3 SiC 2's硬質材料はHPPMSによって成膜された。TiNコーティングは、DCマグネトロンスパッタリング成膜と比較して、非常に微細な結晶構造を有する[19]。25GPaに近い硬度値と7から0.2への摺動摩耗係数の低減が報告されている[15]。

HPePMSはまた、VMeCNとCrN / NbN摩擦超格子コーティングも成膜した[16,17]。TiAlCN/VCN超格子は、高い硬度値(Hv = 2900 kg / mm)を示した。 2CrN/NbNコーティングは、耐摩耗性と耐食性が向上し、表面粗さも低い [16]。プロセスにおける重要なステップは、HPPMSによって蒸着されたVとNbで基板を前処理することである。

HPPMS膜の機械的応力は低いことが望ましいとする文献もある[17]。応力の測定は不十分であるが、CrNコーティングでは3 GPa付近の応力が報告されている[15]。低応力はTiNコーティングでも測定されている[19,20]。

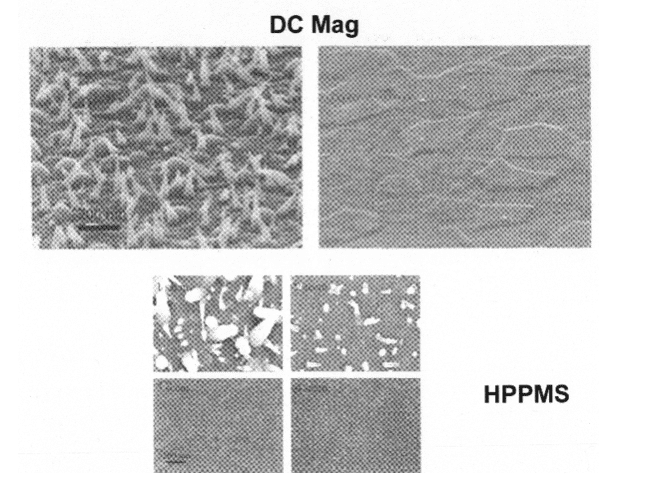

HPPMSは低抵抗ITO膜の成膜に使用されており[21]、TCO性能の全体的な向上が期待されている。ほぼすべての関連レポートでは、HPPMSコーティングとDCマグネトロンスパッタリングコーティングを比較している。図2は、300℃で成膜したHPPMS膜とDCスパッタ膜の表面形態を比較したものである[22]。HPPMS膜の表面は非常に滑らかである。図3は、両方の方法(9a - DCおよび9b - HPPMS)で成膜した抵抗率膜を比較したものである。DC法で達成された抵抗率は、o21sccmの流量は~3.2×10である。 -3 Ω.cm(この分野でのITOの絶対状態)であるのに対し、HPPMS法の抵抗率は3.1 ~ × 10 -3 Ω.cmであった。 2フロー。著者らはこれを有意差とみなしており、報告されている抵抗率の最低値は1.35 x 10 -3 Ω.cmのDCフィルムと~1.25 X10 -3 HPPMSの本当の利点は、コーティングの平滑性にあるようで、HPPMSが有利である。

http://vtcmagblog.com/

参考までに:

- D J Christieら、第47回真空成膜学会年次技術大会(2004年) 113.

- William D. Sproul, 50 years of Vacuum Coating Technology and the growth of the Society of Vacuum Coaters, Donald M. Mattox and Vivienne Harwood Mattox ed.Society of Vacuum Coaters (2007) 35.

- R Bandorf et al., 50th Annual Technical Conference of the Society of Vacuum Coaters (2007) 160.

- J A Davisら、第47回真空成膜技術協会年次技術会議(2004年)215。

- K Sarakinos et al., Rev. Adv. Mater. Sci, 15 (2007) 44.

- S Konstantinidis et al., 50th Annual Technical Conference of the Society of Vacuum Coaters (2007) 92.

- W.D. Sproul, D.J. Christie, and D.C. Carter, 47th Annual Technical Conference of Society of Vacuum Coaters (2004) 96.

- D A Glocker et al, Proceedings of the 48th Technical Conference of the Society of Vacuum Coaters (2005) 53.

- J Li, S R Kirkpatrick and S L Rohde, Presentation SE-TuA1, AVS 2007 Fall Technical Conference, October 14 - 19, 2007, Seattle WA.

- D A Glockerら, 第47回真空成膜技術協会技術会議 (2004) 183

- A P Ehiasarian et al, Proceedings of the 45th Technical Conference of the Society of Vacuum Coaters (2002) 328.

- J Böhlmarkら, Proceedings of the 49th Technical Conference of the Society of Vacuum Coaters (2006) 334.

- J Alami et al., Thin Solid Films 515 (4): 1731-1736.

- A P Ehiasarian et al., Surface and Coatings Technology 163-164: 267-272.

- J Paulitschら, Proceedings of the 50th Technical Conference of the Society of Vacuum Coaters (2007) 150.

- A P Ehiasarian et al, Proceedings of the 49th Technical Conference of Society of Vacuum Coaters (2006) 349.

- W D Sproul, 第50回真空成膜学会技術会議予稿集(2007) 591

- B M DeKovenら、第46回真空成膜学会技術会議予稿集(2003)158

- SE+PS-MoA1: R. Chistyakov, "Modulated Pulse Power Deposition of Nanometer-Scale Multilayered Coatings", presented at 2008 AVS Fall Technical Conference, October 21, 2008.2008 AVS Fall Technical Conference, Seattle, WA, 2008年10月21日。

- SE+PS-MoA3: A. Amassian et al., 2008 AVS Fall Technical Conference, Seattle, WA, October 21, 2008にて発表。

- P Eh Hovsepian 他, Proceedings of the 50th Technical Conference of the Society of Vacuum Coaters (2007) 602.

- V Sittingerら, Proceedings of the 49th Technical Conference of Society of Vacuum Coaters (2006) 343.

ナクソーの真空コーティングプロセス - Naxau AM

ナクソーの真空コーティングプロセス - Naxau AM