マグネトロンスパッタリング - デュアルマグネトロンおよび中間周波数マグネトロンスパッタリング

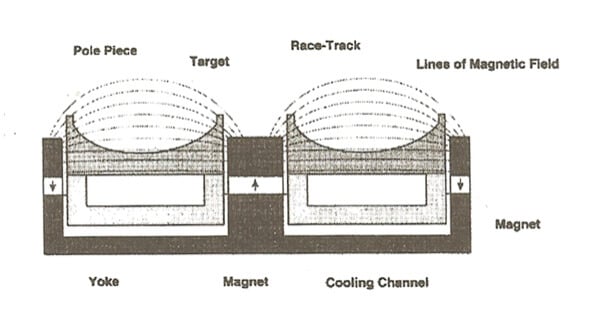

高い蒸着率とターゲットの利用率は、工業プロセスにとって重要である。マグネトロンカソードの蒸着率は比較的高いですが、蒸着プロセスほど高くはありません(以前のブログで取り上げました)。デュアルマグネトロン/パルスマグネトロン構成は、高い成膜速度と改善された材料利用の両方を達成することができます[1,2,3]。デュアルマグネトロンスパッタリングは、中間周波数(~40 kHz - 300 kHz)のパルス電源と2つのマグネトロンカソードを使用します。デュアルマグネトロンの構成を図2に、典型的な電源パルスを図3に示す。電源は、サイクルの前半は一方のマグネトロンカソードに正パルスを供給し、他方のマグネトロンカソードに負バイアスをかけ、その後、他方のマグネトロンカソードに正パルスを供給し、他方のマグネトロンカソードに負バイアスをかけます。このようにして、一方のカソードがアノードとして働き、他方のカソードがスパッタリングカソードとして働く。スパッタリングは負バイアス中にのみ発生する。このプロセスは反応性スパッタリングに適している[4,5,6]。

パルスマグネトロンスパッタリングは、マグネトロンスパッタリングの2つの欠点を克服している:

- 絶縁層の堆積により陽極が失われる(または隠れる)。

- 反応性スパッタリング中の荷電とアーク形成

パルス電源とパルスの極性を反転させることにより、反応性成膜中のターゲットの帯電は実質的に排除される。図4は、デュアルマグネトロンスパッタリング中のプラズマスイッチングを示している[2]。

デュアルマグネトロン技術は当初、酸化物、窒化物、透明導電性酸化物などの絶縁材料を成膜するために開発された[4]。同じターゲットを持つ平面マグネトロンは、通常隣り合って配置されますが、異なるターゲットを持つ共スパッタリング構成では、さらに離すことができます[5]。負にバイアスされたターゲット(カソード)から放出された二次電子が正に帯電したターゲット(アノード)に引き寄せられ、蒸着された絶縁体の正に帯電した表面を本質的に中和することにより、アーク放電を低減することができる。表1は、従来のDCマグネトロンスパッタリングとIFスパッタリング[1,2]によって成膜された4つの材料の成膜速度と光学特性を比較したものである。いずれの場合も、成膜速度は最大5倍まで向上することがわかる。

MFデュアルマグネトロンスパッタリングの恩恵を受ける他の薄膜材料には、SiO2、Al2O3、MgO、CrN、ITOがある。

デュアルマグネトロンプロセスの利点の1つである反応性スパッタリングについて詳しく見てみよう。反応性スパッタリングの背後にある基本的なメカニズムは複雑で、現在も調査中であるが [7,8]、デュアルマグネトロンスパッタリングにより、プロセスの制御が容易になる [6,9]。さらに、クローズドループコントローラーを使用してプロセスを自動化することもできる[6]。ターゲットの酸化または被毒は、成膜速度を低下させ、アーク放電を引き起こし、密度を低下させる主な問題である。反応性スパッタリングのコツは、ターゲット表面を清浄に保ち、「アノード消失」を防ぐことであり、これは反応性ガスの分圧を制御することに直接関係している。従来のマグネトロンでは、図5 [10]に示すように、反応性ガスの分圧と反応性ガス流量のヒステリシスループをプロットすることでこれを実現する。光学特性は、図6[10,11]に示すように、蒸着速度と反応性ガス分圧に依存する。初期には、金属ターゲットとの表面反応によって大量の反応性ガスが消費される。反応が飽和すると、ターゲット表面は酸化され、追加の反応性ガスは消費されなくなるため、O2低流量でも分圧は上昇する。この場合、蒸着速度は大幅に低下する。ターゲットが完全に被毒されると、O 2's分圧は流量とともに直線的に増加する。この場合、流量制御と成膜プロセスは負のスロープ領域にあるべきである。

デュアルマグネトロンスパッタリングのヒステリシス曲線はほぼ同じに見えるが、ほとんどのIFシステムでは、反応ガスの分圧と流量を最適値に維持するために、何らかのクローズドループ制御またはプラズマエミッションモニター制御が用いられている[1,6,9]。いくつかの会社がクローズドループ制御装置を販売している。チャンバーの構成例を図7に示す[6]。このシステムでは、ターゲット電圧の設定点と、ターゲット表面で発生する化学反応に追従するための非常に高速なフラックス制御値を使用する。要するに、制御装置は成膜中の目標電圧と設定値を比較し、それに応じて反応ガス流量を調整する。

共スパッタリングにデュアルマグネトロンとIF電源を使用する利点は、各成分の量を正確に制御できることである[5]。明らかに、このプロセスには2つのマグネトロンが必要であるが、IF電源を使用することで、各ターゲットに供給される電力を各ターゲットごとに独立して確実に調整することができる。これは、相対的な組成をより制御することにつながる。図8[5]は、IF電源を使用したコスパッタリングのセットアップを示している。この構成は、TiおよびAlターゲットならびにO 2反応性ガスは、定義されたTiAlO x屈折率の図9は、屈折率をO 2屈折率を制御する分圧。

デュアルマグネトロンスパッタリングは、光学多層膜[9]、TCO[4,12]、摩擦膜[13]の成膜にも使用できる。図10に示すように、SiO 2 / アル 2 O 3反射防止コーティングを施した後、各ターゲット上で基板を順次移動させた。ITO膜の抵抗率および光透過率は、パルス長およびプラズマ密度のほか、従来のパラメータであるO 2分圧とターゲットに到達するパワー [12]。2つのIn 0.9 スナップ 0.1プロセスのITO抵抗率、パルス長、O 2フロー間の関係の目的を図11に示す[12]。ここでは、パルス長に強く依存しながら、5mΩ.cm前後の非常に立派な値が得られていることがわかる。

2つのターゲットを使用するため、デュアルマグ ネトロンを使用してナノラミネートやナノコンポジットも成膜でき る[3,13]。図12は、RF電源を使用してAl 2 O 3 -ZrO 2ナノコンポジットの高分解能明視野TEM [3]。ZrO2ナノクラスターを導入してAl 2 O 3TiN / TaNの耐食性。 x(多層膜はトライボロジーへの応用が可能である。多層膜は、TiとTaターゲットを用いてAr+N2混合ガス中で成膜された[13]。電源の周期性は、各組成のナノ層を自然に形成する。これらの膜の応力を制御し、剥がれや接着力の低下を最小限に抑えることが重要である。多層構造の応力は、積層体の厚さと窒素分圧(これは蒸着速度にも影響する)によって制御できる。図13は、層厚と全圧(Ar + N 2(Ar圧力は一定)依存性がある。これらのパラメータを調整することで、応力を圧縮から引張に変化させることができる。

デュアルマグネトロンとIFスパッタリングの例を挙げれば、ブログがいくつも埋まってしまう。カソードを横に並べた場合、カソード磁気相互作用が問題になることもある[1]。それぞれのケースは異なっており、カソードの構成は希望する基板の形状、組成、特性に合わせる必要がある。

http://vtcmagblog.com/

参考までに:

- U Heister et al., 41st Annual Technical Conference Proceedings of the Society of Vacuum Coaters (1998) 187.

- T Winkler, 45th Annual Technical Conference Proceedings of the Society of Vacuum Coaters (2002) 315.

- D H Trinh et al., J. Vac. Sci. Technol. A 24(2) (2006) 309.

- W-M Gnehrら、第48回真空成膜学会年次大会講演論文集(2005) 312.

- D J Christieら, 第46回真空成膜学会年次技術大会講演論文集(2003) 393.

- L Louら、Advanced Energy Industries, Inc.のホワイトペーパー。

- R DeGryse et al., VT&C February 2008, 48.

- W D Sproul, 36th Annual Technical Conference Proceedings of the Society of Vacuum Coaters (1993) 504.

- J Strumpfelら, 40th Annual Technical Conference Proceedings of Society of Vacuum Coaters (1997) 179.

- W D Sproul et al., J. Vac. Sci. Technol. A 13(3) (1995) 1198.

- W D Sproul and B E Sylvia, VT&C, 2(8) (2001) 32.

- A I Rogozin et al., J. Vac. Sci. Technol. A 22(2) (2004) 349

- M Nordin et al., J. Vac. Sci. Technol. A 18(6) (2000) 2884.

ナクソーの真空コーティングプロセス - Naxau AM

ナクソーの真空コーティングプロセス - Naxau AM